陶瓷3D打印的突破

对于江南大学的中国科学家来说,未来事物的形状取决于陶瓷浆料和3D打印。

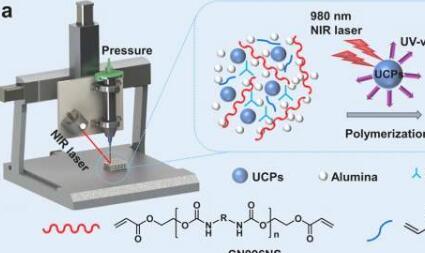

在刘任教授的带领下,大学科学家开发了一种技术,可以构建传统3D打印无法实现的复杂形状。他们通过创造一种陶瓷混合物来实现这一点,这种混合物在暴露于近红外光下几乎立即变成固体。

3D打印中使用的早期工艺的好处经常被准确性,速度和经济性问题所抵消。

例如,立体光刻技术使用激光束将塑料、金属、玻璃或陶瓷粉末的小颗粒融合成固体物体,通常需要生产支撑结构以将大型或形状奇怪的结构固定到位,直到组件凝固。这增加了大型项目的时间和成本。

使用支撑结构 - 无论是在立体光刻还是其他相关方法 - 也需要最终将其移除。这带来了有关尺寸精度和表面光滑度的潜在问题。此外,由于增加的重量应力,移除支撑结构可能会引入微裂纹甚至结构失效。

在不使用支撑结构的情况下实现生产的替代陶瓷生产工艺使用紫外线来硬化组件。这些过程受益于硬化阶段更大的空间控制。但这种方法受到紫外线穿透陶瓷浆料的能力的限制。

江南大学的科学家们找到了一种解决方法。他们发现,通过使用基于近红外光而不是紫外线的硬化工艺的陶瓷浆料,他们可以构建具有更高耐用性和更快生产时间的物体。

“通过调整辐照强度和印刷速度,陶瓷浆料可以在不使用载体的情况下在挤出过程中原位固化,”科学家们在最近发表在《自然通讯》杂志上的报告中说。

“挤出长丝的强度和自支撑能力不断提高,提高了制造精度。更重要的是,3D打印的灵活性[使]打印低角度甚至水平悬垂变得更加容易,而不会下垂或倾斜缺陷。

他们能够构建复杂的物体,这些物体足够坚固,可以在从打印机喷嘴挤出后立即在半空中保持其形状和稳定性。

通过比较紫外线和近红外过程之间的结果,科学家们发现了显着差异。当他们测试浆料的固化深度(硬化)时,他们发现在紫外线下,两分钟多一点后固化深度达到1.02毫米。但使用近红外光时,固化深度是紫外线的三倍,而曝光时间仅为3秒。

总结他们的结果,科学家们说:“通过优化油墨成分和印刷参数(喷嘴直径、挤出压力、移动速度、光强度等),可以获得具有更高分辨率和独特外观的物体。

他们表示相信,随着对近红外打印方法的进一步研究,“在没有支持的情况下生产的陶瓷几何形状将有助于产生更多的创新,并[扩大]增材制造技术的应用。

免责声明:本文为转载,非本网原创内容,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。